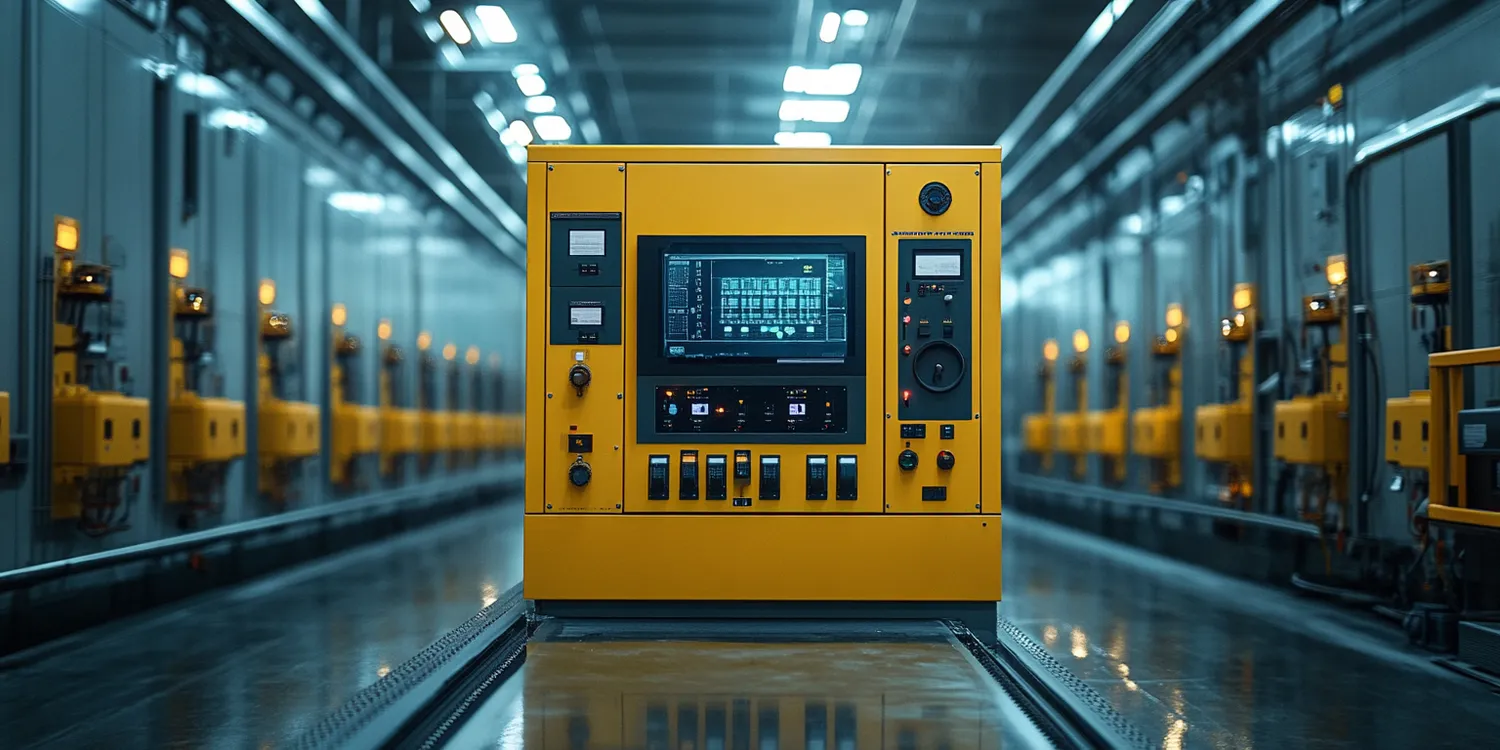

Szafy sterownicze to specjalistyczne obudowy, które służą do montażu urządzeń elektrycznych oraz automatyki. Ich głównym zadaniem jest ochrona komponentów przed niekorzystnymi warunkami atmosferycznymi, a także zapewnienie bezpieczeństwa użytkowników. Szafy te są wykorzystywane w różnych branżach, takich jak przemysł, energetyka czy budownictwo. Wewnątrz szaf sterowniczych znajdują się elementy takie jak przekaźniki, styczniki, zasilacze czy panele operatorskie. Dzięki odpowiedniej konstrukcji, szafy te mogą być dostosowane do różnych warunków pracy, co czyni je niezwykle wszechstronnymi. Warto zaznaczyć, że szafy sterownicze są projektowane zgodnie z normami bezpieczeństwa, co zapewnia ich niezawodność i trwałość. W zależności od zastosowania, mogą być wykonane z różnych materiałów, takich jak stal nierdzewna czy tworzywa sztuczne.

Jakie są rodzaje szaf sterowniczych i ich zastosowanie

Na rynku dostępnych jest wiele rodzajów szaf sterowniczych, które różnią się między sobą zarówno konstrukcją, jak i przeznaczeniem. Można wyróżnić szafy stojące, wiszące oraz podłogowe, które są dostosowane do różnych warunków instalacyjnych. Szafy stojące są najczęściej stosowane w dużych zakładach przemysłowych, gdzie wymagane jest umieszczenie wielu urządzeń w jednym miejscu. Z kolei szafy wiszące sprawdzają się w mniejszych przestrzeniach, gdzie istotne jest zaoszczędzenie miejsca. Szafy podłogowe natomiast są idealne do instalacji w miejscach o dużym natężeniu ruchu, ponieważ umożliwiają łatwy dostęp do urządzeń. Dodatkowo istnieją również szafy hermetyczne, które chronią zawartość przed pyłem i wilgocią, co jest szczególnie istotne w trudnych warunkach przemysłowych.

Jakie materiały wykorzystuje się do produkcji szaf sterowniczych

Produkcja szaf sterowniczych opiera się na różnych materiałach, które mają kluczowe znaczenie dla ich funkcjonalności oraz trwałości. Najczęściej wykorzystywaną substancją jest stal nierdzewna, która charakteryzuje się wysoką odpornością na korozję oraz uszkodzenia mechaniczne. Dzięki swoim właściwościom stal nierdzewna sprawdza się doskonale w trudnych warunkach przemysłowych oraz w miejscach narażonych na działanie substancji chemicznych. Innym popularnym materiałem jest stal ocynkowana, która również oferuje dobrą ochronę przed korozją, ale jest tańsza od stali nierdzewnej. Dla mniej wymagających aplikacji stosuje się tworzywa sztuczne, które są lekkie i łatwe w obróbce. Tworzywa te często wykorzystuje się w małych szafach lub tam, gdzie nie ma dużych wymagań dotyczących wytrzymałości mechanicznej.

Jakie normy i standardy obowiązują dla szaf sterowniczych

Szafy sterownicze muszą spełniać określone normy i standardy, aby zapewnić bezpieczeństwo użytkowników oraz niezawodność działania systemów elektrycznych. W Europie najważniejszymi regulacjami są normy IEC 61439 dotyczące rozdzielnic niskonapięciowych oraz IEC 60529 odnoszące się do stopni ochrony obudów przed ciałami stałymi i cieczy. Normy te określają wymagania dotyczące konstrukcji oraz testowania szaf sterowniczych, co pozwala na ich bezpieczne użytkowanie w różnych warunkach pracy. Dodatkowo ważne jest również przestrzeganie lokalnych przepisów budowlanych oraz elektrycznych, które mogą różnić się w zależności od kraju czy regionu. Przykładem mogą być normy dotyczące instalacji elektrycznych w Polsce, takie jak PN-EN 60204-1 dotycząca bezpieczeństwa maszyn czy PN-EN 61439-1 dotycząca rozdzielnic niskonapięciowych.

Jakie funkcje pełnią nowoczesne szafy sterownicze

Nowoczesne szafy sterownicze pełnią wiele funkcji, które znacznie zwiększają ich użyteczność i efektywność w systemach automatyki przemysłowej. Jedną z kluczowych ról jest ochrona urządzeń elektrycznych przed uszkodzeniami mechanicznymi oraz wpływem czynników atmosferycznych. Dzięki zastosowaniu odpowiednich materiałów i technologii produkcji możliwe jest stworzenie obudowy odpornej na korozję czy wysokie temperatury. Kolejną istotną funkcją jest organizacja przestrzeni wewnętrznej – nowoczesne szafy często wyposażone są w różnego rodzaju półki, uchwyty czy prowadnice kablowe, co ułatwia montaż i serwisowanie urządzeń. Dodatkowo wiele modeli posiada systemy wentylacji lub klimatyzacji, które zapewniają optymalne warunki pracy dla komponentów elektronicznych.

Jakie są kluczowe elementy konstrukcyjne szaf sterowniczych

Kluczowe elementy konstrukcyjne szaf sterowniczych mają ogromne znaczenie dla ich funkcjonalności oraz bezpieczeństwa. Przede wszystkim, obudowa szafy jest podstawowym elementem, który chroni znajdujące się wewnątrz urządzenia przed uszkodzeniami mechanicznymi oraz wpływem czynników zewnętrznych. W zależności od zastosowania, obudowy mogą być wykonane z różnych materiałów, co wpływa na ich trwałość i odporność na korozję. Kolejnym istotnym elementem są drzwi, które umożliwiają dostęp do wnętrza szafy. Drzwi mogą być wyposażone w różnego rodzaju zamki oraz systemy zabezpieczeń, co zwiększa bezpieczeństwo przechowywanych komponentów. Wewnątrz szafy znajdują się również różne akcesoria montażowe, takie jak szyny DIN, które pozwalają na stabilne umocowanie urządzeń elektrycznych. Dodatkowo, ważnym aspektem są systemy wentylacji, które zapewniają odpowiednią cyrkulację powietrza wewnątrz szafy, co jest kluczowe dla utrzymania optymalnych warunków pracy dla elektroniki.

Jakie są zalety stosowania szaf sterowniczych w przemyśle

Stosowanie szaf sterowniczych w przemyśle niesie ze sobą wiele korzyści, które mają kluczowe znaczenie dla efektywności działania zakładów produkcyjnych. Po pierwsze, szafy te zapewniają wysoki poziom ochrony dla urządzeń elektrycznych i elektronicznych, co przekłada się na ich dłuższą żywotność oraz niezawodność. Dzięki odpowiedniej konstrukcji i zastosowaniu materiałów odpornych na działanie substancji chemicznych oraz wysokich temperatur, możliwe jest zminimalizowanie ryzyka awarii. Kolejną zaletą jest organizacja przestrzeni – szafy sterownicze pozwalają na uporządkowanie urządzeń oraz kabli, co ułatwia dostęp do nich podczas konserwacji czy napraw. Dodatkowo nowoczesne szafy często są wyposażone w systemy monitorowania stanu technicznego, co pozwala na bieżąco kontrolować parametry pracy urządzeń i reagować na ewentualne problemy zanim dojdzie do poważnej awarii.

Jakie są trendy w projektowaniu nowoczesnych szaf sterowniczych

W ostatnich latach można zaobserwować wiele trendów w projektowaniu nowoczesnych szaf sterowniczych, które odpowiadają na rosnące potrzeby przemysłu oraz technologii. Jednym z najważniejszych kierunków rozwoju jest dążenie do zwiększenia efektywności energetycznej. Producenci coraz częściej wdrażają rozwiązania, które pozwalają na lepsze zarządzanie energią oraz minimalizację strat ciepła. Kolejnym istotnym trendem jest automatyzacja procesów monitorowania i zarządzania stanem technicznym szaf sterowniczych. Dzięki zastosowaniu czujników oraz systemów IoT (Internet of Things) możliwe jest zdalne monitorowanie parametrów pracy urządzeń oraz szybka reakcja na ewentualne problemy. Warto również zwrócić uwagę na rosnącą popularność rozwiązań modularnych – nowoczesne szafy coraz częściej są projektowane w sposób umożliwiający łatwe dostosowanie ich do zmieniających się potrzeb użytkowników. Modularność pozwala na szybkie modyfikacje oraz rozbudowę systemu bez konieczności wymiany całej obudowy.

Jakie wyzwania stoją przed producentami szaf sterowniczych

Producenci szaf sterowniczych stają przed wieloma wyzwaniami związanymi zarówno z rosnącymi wymaganiami rynku, jak i dynamicznymi zmianami technologicznymi. Jednym z głównych problemów jest konieczność dostosowania produktów do różnorodnych norm i standardów obowiązujących w różnych krajach i branżach. W miarę jak globalizacja postępuje, producenci muszą być elastyczni i gotowi do szybkiego reagowania na zmieniające się przepisy prawne oraz oczekiwania klientów. Kolejnym wyzwaniem jest integracja nowych technologii w istniejących produktach – producenci muszą inwestować w badania i rozwój, aby móc oferować innowacyjne rozwiązania odpowiadające potrzebom rynku. W kontekście ochrony środowiska coraz większą wagę przykłada się również do aspektów ekologicznych produkcji – firmy muszą dążyć do ograniczenia zużycia surowców oraz energii podczas produkcji swoich wyrobów.

Jakie innowacje wprowadza się w dziedzinie szaf sterowniczych

Innowacje w dziedzinie szaf sterowniczych mają kluczowe znaczenie dla dalszego rozwoju technologii automatyki przemysłowej oraz zwiększenia efektywności operacyjnej zakładów produkcyjnych. Jednym z najważniejszych kierunków rozwoju są inteligentne systemy monitorowania stanu technicznego urządzeń umieszczonych w szafach sterowniczych. Dzięki zastosowaniu czujników i technologii IoT możliwe jest zbieranie danych dotyczących temperatury, wilgotności czy obciążenia elektrycznego w czasie rzeczywistym, co pozwala na szybką identyfikację potencjalnych problemów i minimalizację ryzyka awarii. Innym interesującym rozwiązaniem są modułowe systemy budowy szaf sterowniczych, które umożliwiają łatwe dostosowanie konfiguracji wewnętrznej do zmieniających się potrzeb użytkowników. Producenci coraz częściej oferują również rozwiązania oparte na sztucznej inteligencji, które wspierają procesy diagnostyczne oraz predykcyjne utrzymanie ruchu.

Jakie są koszty związane z zakupem i utrzymaniem szaf sterowniczych

Koszty związane z zakupem i utrzymaniem szaf sterowniczych mogą być znacznie zróżnicowane w zależności od wielu czynników takich jak rodzaj zastosowanych materiałów, stopień skomplikowania konstrukcji czy dodatkowe funkcje oferowane przez producenta. Podstawowym wydatkiem jest koszt samej obudowy, który może wynosić od kilku tysięcy złotych za proste modele wykonane z tworzyw sztucznych do kilkudziesięciu tysięcy złotych za bardziej zaawansowane konstrukcje ze stali nierdzewnej lub ocynkowanej. Dodatkowo należy uwzględnić koszty związane z montażem urządzeń wewnętrznych oraz okablowaniem, które mogą znacznie podnieść całkowity koszt inwestycji. Utrzymanie szafy sterowniczej wiąże się natomiast z regularnymi przeglądami technicznymi oraz konserwacją sprzętu znajdującego się wewnątrz niej – te wydatki powinny być planowane jako część budżetu operacyjnego zakładu przemysłowego.