Budowa maszyn produkcyjnych to kluczowy element w procesie wytwarzania, który ma ogromny wpływ na efektywność i jakość produkcji. W dzisiejszym przemyśle, gdzie konkurencja jest niezwykle zacięta, odpowiednia konstrukcja maszyn staje się nie tylko kwestią techniczną, ale również strategiczną. Maszyny produkcyjne są projektowane z myślą o maksymalizacji wydajności oraz minimalizacji kosztów operacyjnych. Właściwie zaprojektowana maszyna może znacząco zwiększyć tempo produkcji, co w rezultacie przekłada się na większe zyski dla przedsiębiorstwa. Kluczowym aspektem budowy maszyn jest także ich elastyczność, co oznacza zdolność do dostosowywania się do zmieniających się potrzeb rynku. Warto zauważyć, że nowoczesne technologie, takie jak automatyka czy robotyzacja, odgrywają coraz większą rolę w budowie maszyn produkcyjnych, co pozwala na osiąganie lepszych wyników przy jednoczesnym obniżeniu ryzyka błędów ludzkich.

Jakie są kluczowe etapy w budowie maszyn produkcyjnych

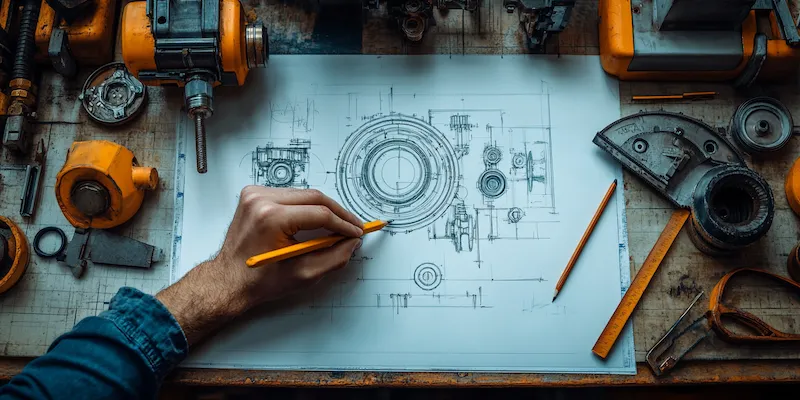

Budowa maszyn produkcyjnych składa się z kilku kluczowych etapów, które są niezbędne do stworzenia efektywnego i funkcjonalnego urządzenia. Pierwszym krokiem jest analiza potrzeb klienta oraz specyfikacji technicznych, które określają wymagania dotyczące wydajności i jakości. Na tym etapie inżynierowie często korzystają z symulacji komputerowych, aby przewidzieć zachowanie maszyny w różnych warunkach. Kolejnym krokiem jest projektowanie konstrukcji maszyny, które obejmuje dobór odpowiednich materiałów oraz technologii produkcji. Ważne jest również uwzględnienie aspektów ergonomicznych oraz bezpieczeństwa pracy. Po zakończeniu etapu projektowania następuje faza prototypowania, gdzie powstaje pierwszy model maszyny. Testy prototypu są kluczowe dla identyfikacji ewentualnych problemów oraz wprowadzenia koniecznych poprawek przed rozpoczęciem masowej produkcji. Ostatnim etapem jest wdrożenie maszyny do użytku oraz szkolenie pracowników w zakresie jej obsługi i konserwacji.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

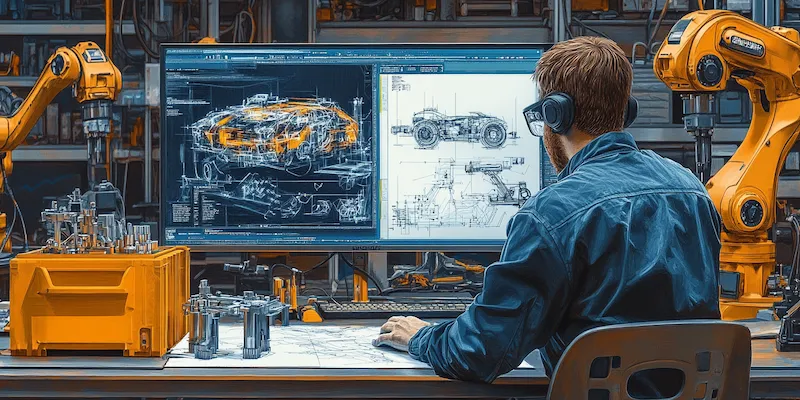

W budowie maszyn produkcyjnych wykorzystywane są różnorodne technologie, które mają na celu zwiększenie efektywności oraz precyzji procesów wytwórczych. Jedną z najważniejszych innowacji jest automatyzacja, która pozwala na zminimalizowanie udziału człowieka w procesie produkcji. Dzięki zastosowaniu robotów przemysłowych możliwe jest osiągnięcie wysokiej wydajności oraz powtarzalności działań. Kolejną istotną technologią jest wykorzystanie systemów CAD (Computer-Aided Design), które umożliwiają inżynierom projektowanie skomplikowanych komponentów maszyn z dużą precyzją. Dzięki tym narzędziom można szybko tworzyć modele 3D oraz przeprowadzać analizy wytrzymałościowe. W ostatnich latach coraz większą popularność zdobywa także druk 3D, który pozwala na szybkie prototypowanie oraz produkcję części zamiennych bez konieczności korzystania z tradycyjnych metod obróbczych. Technologie te nie tylko przyspieszają proces budowy maszyn, ale również przyczyniają się do redukcji kosztów oraz zwiększenia elastyczności produkcji.

Jakie są najczęstsze problemy podczas budowy maszyn produkcyjnych

Podczas budowy maszyn produkcyjnych mogą wystąpić różnorodne problemy, które mogą wpłynąć na czas realizacji projektu oraz jego końcową jakość. Jednym z najczęstszych wyzwań jest niedostateczne określenie wymagań klienta na etapie planowania, co prowadzi do późniejszych zmian w projekcie i dodatkowych kosztów. Problemy mogą również wynikać z wyboru niewłaściwych materiałów lub technologii produkcji, co może skutkować awariami lub niską jakością finalnego produktu. Inny istotny problem to trudności związane z integracją nowych technologii z istniejącymi systemami produkcyjnymi. Często zdarza się również, że brakuje odpowiedniego przeszkolenia pracowników, co może prowadzić do błędów podczas obsługi maszyny lub jej konserwacji. Dodatkowo, zmieniające się przepisy prawne dotyczące bezpieczeństwa i ochrony środowiska mogą wymusić modyfikacje już zaprojektowanych rozwiązań.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z głównych kierunków rozwoju będzie dalsza automatyzacja procesów wytwórczych, która pozwoli na jeszcze większe zwiększenie wydajności oraz redukcję kosztów operacyjnych. W kontekście przemysłu 4.0 istotna będzie także integracja Internetu Rzeczy (IoT), co umożliwi zbieranie danych w czasie rzeczywistym i optymalizację procesów produkcyjnych na podstawie analizy tych danych. Kolejnym ważnym trendem będzie wzrost znaczenia zrównoważonego rozwoju i ekologicznych rozwiązań w budowie maszyn, co wiąże się z rosnącymi wymaganiami dotyczącymi ochrony środowiska oraz efektywności energetycznej urządzeń. Również rozwój sztucznej inteligencji ma potencjał do rewolucjonizacji sposobu projektowania i eksploatacji maszyn poprzez automatyczne dostosowywanie parametrów pracy do aktualnych warunków operacyjnych.

Jakie są kluczowe aspekty projektowania maszyn produkcyjnych

Projektowanie maszyn produkcyjnych to proces, który wymaga uwzględnienia wielu aspektów technicznych oraz użytkowych. Kluczowym elementem jest ergonomia, która ma na celu zapewnienie komfortu pracy operatorów oraz minimalizację ryzyka urazów. Dobrze zaprojektowana maszyna powinna być intuicyjna w obsłudze, co pozwala na zwiększenie efektywności pracy. Kolejnym istotnym aspektem jest bezpieczeństwo, które powinno być priorytetem na każdym etapie projektowania. Wprowadzenie odpowiednich zabezpieczeń oraz systemów awaryjnych może znacząco zredukować ryzyko wypadków w miejscu pracy. Warto również zwrócić uwagę na łatwość konserwacji i serwisowania maszyn, co wpływa na ich długowieczność oraz niezawodność. W kontekście nowoczesnych rozwiązań technologicznych, projektanci coraz częściej sięgają po symulacje komputerowe, które pozwalają na testowanie różnych wariantów konstrukcji przed rozpoczęciem produkcji. Dzięki temu można uniknąć wielu problemów, które mogłyby wystąpić podczas eksploatacji maszyny.

Jakie są zalety i wady budowy maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma zaletami, ale również pewnymi wadami, które warto rozważyć przed podjęciem decyzji o inwestycji w nowe technologie. Do głównych zalet należy zwiększenie wydajności produkcji oraz poprawa jakości wytwarzanych produktów. Nowoczesne maszyny są często bardziej precyzyjne i mogą pracować z większymi prędkościami niż ich starsze odpowiedniki. Dodatkowo automatyzacja procesów pozwala na redukcję kosztów pracy oraz zmniejszenie ryzyka błędów ludzkich. Warto także zauważyć, że inwestycje w nowoczesne maszyny mogą przyczynić się do zwiększenia konkurencyjności przedsiębiorstwa na rynku. Z drugiej strony, budowa maszyn produkcyjnych wiąże się z wysokimi kosztami początkowymi oraz koniecznością przeszkolenia pracowników w zakresie obsługi nowych urządzeń. Ponadto, wprowadzenie nowych technologii może wymagać modyfikacji istniejących procesów produkcyjnych, co może prowadzić do chwilowych przestojów i zakłóceń w działalności firmy.

Jakie są najnowsze trendy w budowie maszyn produkcyjnych

Najnowsze trendy w budowie maszyn produkcyjnych wskazują na rosnącą rolę innowacji technologicznych oraz zrównoważonego rozwoju. Jednym z najważniejszych kierunków jest automatyzacja i robotyzacja procesów produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wiele firm inwestuje w inteligentne systemy zarządzania produkcją, które umożliwiają optymalizację procesów na podstawie analizy danych w czasie rzeczywistym. Kolejnym istotnym trendem jest rozwój technologii druku 3D, która rewolucjonizuje sposób prototypowania oraz produkcji części zamiennych. Dzięki drukowi 3D możliwe jest szybkie tworzenie skomplikowanych komponentów bez konieczności korzystania z tradycyjnych metod obróbczych. Również wzrost znaczenia ekologicznych rozwiązań staje się coraz bardziej widoczny; wiele firm stara się ograniczać zużycie energii oraz minimalizować odpady generowane podczas procesu produkcji. W kontekście przemysłu 4.0 integracja Internetu Rzeczy (IoT) staje się kluczowym elementem strategii wielu przedsiębiorstw, umożliwiając zbieranie danych o stanie maszyn i ich efektywności w czasie rzeczywistym.

Jakie umiejętności są potrzebne do pracy przy budowie maszyn produkcyjnych

Praca przy budowie maszyn produkcyjnych wymaga szerokiego zakresu umiejętności technicznych oraz interpersonalnych. Kluczowe kompetencje obejmują znajomość zasad mechaniki oraz inżynierii materiałowej, co pozwala na skuteczne projektowanie i analizowanie konstrukcji maszyn. Umiejętność obsługi programów CAD jest niezbędna dla inżynierów zajmujących się projektowaniem maszyn; dzięki nim można tworzyć szczegółowe modele 3D oraz przeprowadzać symulacje wytrzymałościowe. Również znajomość zagadnień związanych z automatyką i robotyką staje się coraz bardziej istotna w kontekście nowoczesnej produkcji. Poza umiejętnościami technicznymi ważne są także zdolności interpersonalne; praca zespołowa oraz umiejętność komunikacji są kluczowe dla efektywnej współpracy między różnymi działami firmy. Dodatkowo elastyczność i otwartość na naukę nowych technologii są niezwykle ważne w dynamicznie zmieniającym się środowisku przemysłowym.

Jakie są koszty związane z budową maszyn produkcyjnych

Koszty związane z budową maszyn produkcyjnych mogą być znaczne i różnią się w zależności od wielu czynników, takich jak rodzaj maszyny, jej skomplikowanie oraz zastosowane technologie. Na początku warto uwzględnić koszty projektowania, które obejmują wynagrodzenia dla inżynierów oraz wydatki związane z oprogramowaniem CAD czy symulacjami komputerowymi. Następnie należy brać pod uwagę koszty materiałów potrzebnych do budowy maszyny; wybór odpowiednich surowców ma kluczowe znaczenie dla jakości finalnego produktu oraz jego trwałości. Koszty produkcji mogą obejmować również wydatki związane z zatrudnieniem pracowników oraz szkoleniem ich w zakresie obsługi nowych urządzeń. Dodatkowo warto pamiętać o kosztach utrzymania maszyny po jej wdrożeniu do użytku; regularna konserwacja jest niezbędna dla zapewnienia długotrwałej efektywności urządzenia.

Jakie są przykłady zastosowań maszyn produkcyjnych w różnych branżach

Maszyny produkcyjne znajdują zastosowanie w wielu branżach przemysłowych, a ich różnorodność sprawia, że można je dostosować do specyficznych potrzeb każdego sektora. W przemyśle motoryzacyjnym wykorzystuje się zaawansowane linie montażowe wyposażone w roboty przemysłowe do precyzyjnego składania pojazdów oraz ich komponentów. W branży spożywczej maszyny pakujące automatyzują procesy pakowania produktów żywnościowych, co pozwala na zwiększenie wydajności i zapewnienie wysokiej jakości opakowań. Przemysł elektroniczny korzysta z zaawansowanych linii montażowych do produkcji podzespołów elektronicznych; tutaj precyzja i szybkość działania mają kluczowe znaczenie dla jakości finalnego produktu. W sektorze tekstylnym maszyny tkackie i szyjące umożliwiają szybkie przetwarzanie materiałów oraz tworzenie odzieży zgodnie z aktualnymi trendami rynkowymi. Również przemysł chemiczny wykorzystuje maszyny do mieszania i pakowania substancji chemicznych; tutaj bezpieczeństwo operacji jest priorytetem ze względu na charakterystykę używanych materiałów.