Robotyzacja linii produkcyjnych to proces, który w ostatnich latach zyskuje na znaczeniu w różnych branżach przemysłowych. Wprowadzenie robotów do produkcji ma na celu zwiększenie efektywności oraz wydajności procesów produkcyjnych. Dzięki automatyzacji możliwe jest zredukowanie czasu potrzebnego na realizację poszczególnych etapów produkcji, co przekłada się na szybsze wprowadzenie produktów na rynek. Roboty są w stanie pracować przez długie godziny bez przerwy, co pozwala na zwiększenie wydajności zakładów produkcyjnych. Ponadto, robotyzacja przyczynia się do zmniejszenia liczby błędów ludzkich, co jest kluczowe w kontekście jakości wyrobów. Warto również zauważyć, że inwestycje w nowoczesne technologie mogą prowadzić do obniżenia kosztów produkcji w dłuższej perspektywie czasowej.

Jakie są korzyści z wdrożenia robotyzacji w produkcji

Wdrożenie robotyzacji linii produkcyjnych niesie ze sobą szereg korzyści, które mogą znacząco wpłynąć na funkcjonowanie przedsiębiorstwa. Przede wszystkim, automatyzacja procesów pozwala na zwiększenie precyzji i powtarzalności działań, co jest kluczowe w wielu branżach, takich jak motoryzacja czy elektronika. Roboty są w stanie wykonywać skomplikowane zadania z dużą dokładnością, co przekłada się na wyższą jakość produktów. Kolejną zaletą jest możliwość pracy w trudnych warunkach, gdzie ludzie mogliby być narażeni na niebezpieczeństwo. Roboty mogą wykonywać zadania w ekstremalnych temperaturach czy w atmosferze zanieczyszczonej chemikaliami, co zwiększa bezpieczeństwo pracowników. Dodatkowo, dzięki robotyzacji można osiągnąć większą elastyczność produkcji, co pozwala na szybsze dostosowywanie się do zmieniających się potrzeb rynku.

Jakie wyzwania wiążą się z robotyzacją linii produkcyjnych

Mimo licznych korzyści związanych z robotyzacją linii produkcyjnych, istnieją również pewne wyzwania, które przedsiębiorstwa muszą brać pod uwagę przed podjęciem decyzji o automatyzacji. Jednym z głównych problemów jest wysok koszt początkowy związany z zakupem i wdrożeniem technologii robotycznej. Inwestycja ta może być znaczna, szczególnie dla małych i średnich przedsiębiorstw, które mogą nie mieć wystarczających środków finansowych. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników oraz dostosowania ich umiejętności do nowego środowiska pracy. Wprowadzenie robotów często wiąże się ze zmianą organizacji pracy oraz wymaga od pracowników adaptacji do nowych technologii. Ponadto, przedsiębiorstwa muszą również zadbać o odpowiednią konserwację i serwisowanie urządzeń robotycznych, co wiąże się z dodatkowymi kosztami oraz potrzebą posiadania wyspecjalizowanego personelu.

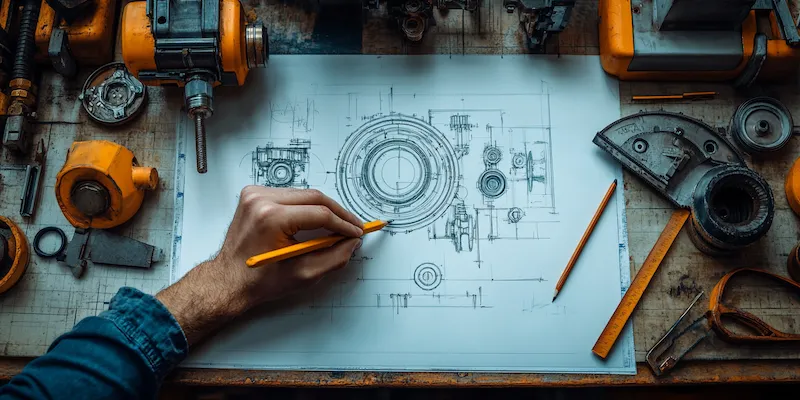

Jakie technologie są wykorzystywane w robotyzacji linii produkcyjnych

W kontekście robotyzacji linii produkcyjnych wykorzystuje się szereg zaawansowanych technologii, które mają na celu zwiększenie efektywności i precyzji procesów produkcyjnych. Jednym z najpopularniejszych rozwiązań są roboty przemysłowe, które mogą wykonywać różnorodne zadania – od montażu po pakowanie produktów. W ostatnich latach coraz większą popularnością cieszą się także roboty współpracujące (cobots), które są zaprojektowane tak, aby mogły pracować obok ludzi bez potrzeby stosowania dodatkowych zabezpieczeń. Dzięki temu możliwe jest łączenie zalet automatyzacji z elastycznością pracy ludzkiej. Innym istotnym elementem są systemy sztucznej inteligencji oraz uczenia maszynowego, które umożliwiają analizę danych i optymalizację procesów produkcyjnych w czasie rzeczywistym. Technologie Internetu Rzeczy (IoT) również odgrywają kluczową rolę w robotyzacji linii produkcyjnych poprzez umożliwienie zbierania danych z różnych urządzeń i ich analizę w celu poprawy efektywności operacyjnej.

Jakie branże korzystają z robotyzacji linii produkcyjnych

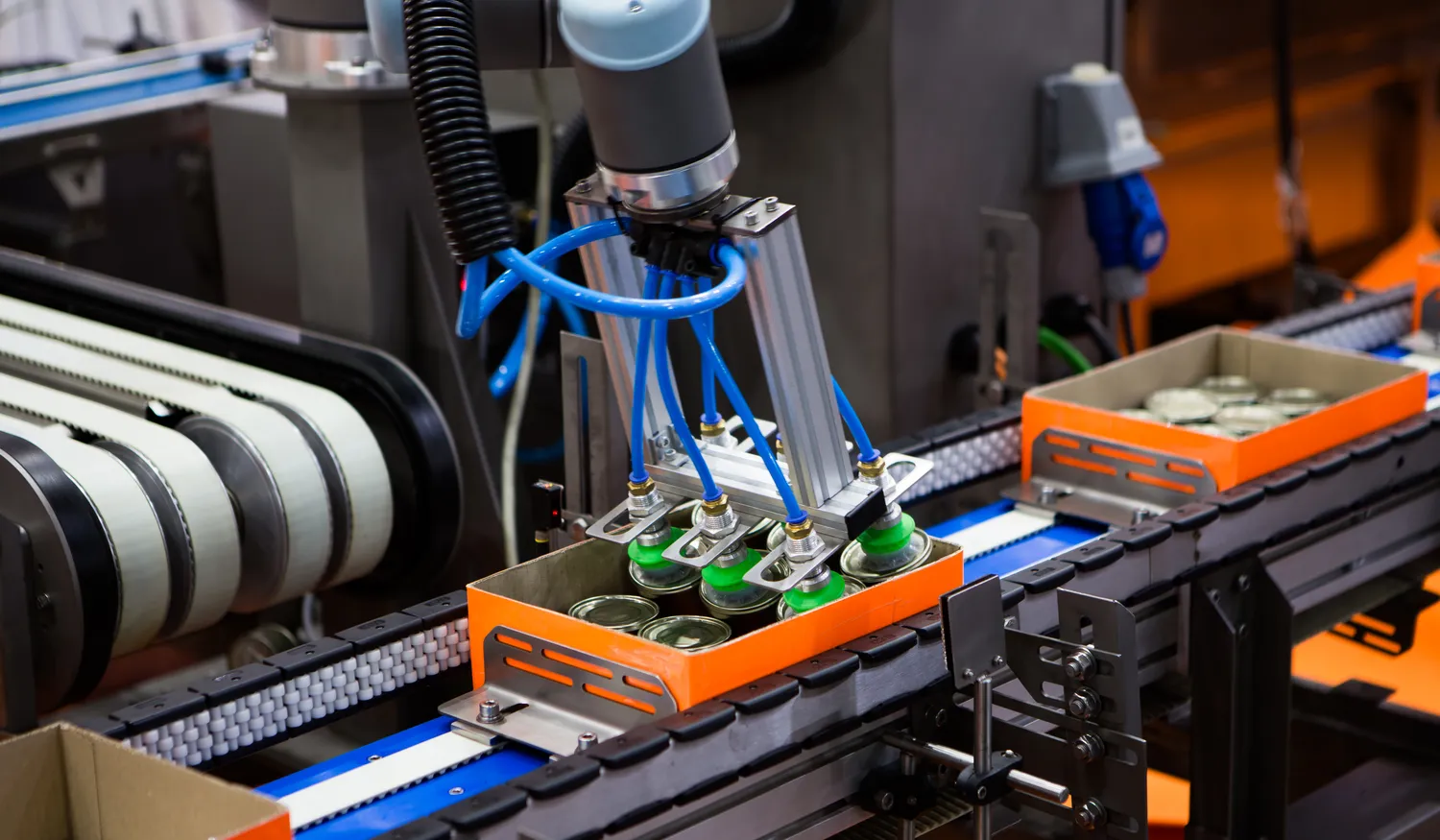

Robotyzacja linii produkcyjnych znajduje zastosowanie w wielu branżach, co czyni ją niezwykle wszechstronnym rozwiązaniem. Jednym z najważniejszych sektorów, w którym automatyzacja odgrywa kluczową rolę, jest przemysł motoryzacyjny. W fabrykach samochodowych roboty są wykorzystywane do montażu, spawania oraz malowania pojazdów, co pozwala na osiągnięcie wysokiej precyzji i efektywności. Kolejną branżą, która intensywnie korzysta z robotyzacji, jest przemysł elektroniczny. W tym przypadku roboty zajmują się montażem komponentów elektronicznych, co wymaga dużej dokładności i szybkości działania. Przemysł spożywczy również zyskuje na automatyzacji – roboty są wykorzystywane do pakowania, etykietowania oraz sortowania produktów spożywczych. W ostatnich latach coraz więcej firm z sektora farmaceutycznego decyduje się na robotyzację procesów produkcyjnych, aby zwiększyć bezpieczeństwo i jakość wyrobów.

Jakie są przyszłe trendy w robotyzacji linii produkcyjnych

Przyszłość robotyzacji linii produkcyjnych zapowiada się niezwykle interesująco, a wiele trendów wskazuje na dalszy rozwój tej technologii. Jednym z kluczowych kierunków rozwoju jest zwiększenie integracji sztucznej inteligencji w systemach robotycznych. Dzięki temu roboty będą mogły uczyć się na podstawie danych zebranych podczas pracy i dostosowywać swoje działania do zmieniających się warunków produkcji. Kolejnym istotnym trendem jest rozwój robotów mobilnych, które będą mogły poruszać się po zakładzie produkcyjnym i wykonywać różnorodne zadania w różnych lokalizacjach. Zastosowanie technologii Internetu Rzeczy (IoT) w połączeniu z chmurą obliczeniową umożliwi zbieranie i analizowanie danych w czasie rzeczywistym, co pozwoli na lepsze zarządzanie procesami produkcyjnymi. Warto także zwrócić uwagę na rosnącą popularność rozwiązań opartych na współpracy ludzi i robotów, co może prowadzić do bardziej elastycznych linii produkcyjnych.

Jakie umiejętności są potrzebne do pracy z robotami

W miarę jak robotyzacja linii produkcyjnych staje się coraz bardziej powszechna, rośnie zapotrzebowanie na pracowników posiadających odpowiednie umiejętności do pracy z nowoczesnymi technologiami. Kluczowymi kompetencjami są umiejętności techniczne związane z obsługą i programowaniem robotów przemysłowych. Pracownicy powinni znać podstawowe zasady działania tych urządzeń oraz być w stanie diagnozować ewentualne problemy techniczne. Warto również zwrócić uwagę na znaczenie umiejętności analitycznych, które pozwalają na interpretację danych generowanych przez systemy automatyzacji oraz podejmowanie decyzji opartych na tych informacjach. Dodatkowo, umiejętności interpersonalne stają się coraz ważniejsze, ponieważ współpraca między ludźmi a robotami wymaga dobrej komunikacji oraz zdolności do pracy zespołowej.

Jakie są koszty wdrożenia robotyzacji linii produkcyjnych

Koszty wdrożenia robotyzacji linii produkcyjnych mogą być znaczne i różnią się w zależności od wielu czynników, takich jak rodzaj branży, skala produkcji czy specyfika zastosowanych technologii. Na początku należy uwzględnić wydatki związane z zakupem sprzętu – ceny robotów przemysłowych mogą sięgać nawet setek tysięcy złotych za jednostkę, a dodatkowe koszty mogą wynikać z konieczności zakupu oprogramowania czy systemów sterujących. Kolejnym istotnym elementem kosztowym są wydatki związane z instalacją oraz uruchomieniem systemu automatyzacji. Wiele firm decyduje się także na przeprowadzenie szkoleń dla pracowników, co wiąże się z dodatkowymi kosztami. Należy również pamiętać o kosztach eksploatacyjnych związanych z serwisowaniem urządzeń oraz ich konserwacją, które mogą być istotnym elementem budżetu firmy.

Jakie są przykłady zastosowań robotyzacji w różnych sektorach

Robotyzacja linii produkcyjnych znajduje zastosowanie w wielu sektorach gospodarki, a przykłady jej wykorzystania można znaleźć zarówno w przemyśle ciężkim, jak i lekkim. W przemyśle motoryzacyjnym jednym z najbardziej znanych przykładów jest linia montażowa samochodów marki Tesla, gdzie zastosowanie zaawansowanych technologii pozwala na szybkie i efektywne składanie pojazdów. W branży elektronicznej firmy takie jak Foxconn wykorzystują roboty do montażu podzespołów telefonów komórkowych oraz komputerów osobistych. Z kolei w przemyśle spożywczym wiele zakładów korzysta z automatycznych systemów pakujących do produktów żywnościowych – przykładem może być firma Coca-Cola, która stosuje roboty do napełniania butelek oraz pakowania ich do kartonów. W sektorze farmaceutycznym firmy takie jak Pfizer wdrażają technologie automatyzacji do produkcji leków oraz kontrolowania jakości wyrobów farmaceutycznych.

Jakie są różnice między różnymi typami robotów przemysłowych

W kontekście robotyzacji linii produkcyjnych istnieje wiele różnych typów robotów przemysłowych, które różnią się między sobą funkcjonalnością oraz zastosowaniem. Roboty manipulacyjne to najczęściej spotykany typ urządzeń wykorzystywanych w przemyśle – charakteryzują się one ramionami o dużym zakresie ruchu i są używane do wykonywania różnorodnych operacji montażowych czy pakujących. Roboty współpracujące (cobots) to nowoczesne rozwiązania zaprojektowane tak, aby mogły pracować obok ludzi bez potrzeby stosowania dodatkowych zabezpieczeń – ich główną zaletą jest elastyczność i łatwość integracji z istniejącymi liniami produkcyjnymi. Innym typem są mobilne roboty przemysłowe, które potrafią poruszać się po zakładzie i transportować materiały lub produkty między różnymi strefami produkcji. Roboty paletyzujące natomiast specjalizują się w układaniu towarów na paletach lub ich rozładunku – znajdują szerokie zastosowanie w magazynach oraz centrach dystrybucyjnych.